激光复合焊实践操作的参考结论

激光复合焊是激光焊与弧焊两种工艺的结合焊接工艺,主要用于工业上中厚板材的焊接。对于弧焊来说,达到超过3mm以上熔深需要较大的电流电压,且热影响区较大。在弧焊基础上,结合激光焊工艺,使得激光复合焊工艺具备了高熔深,大熔宽,变形较小的优点。在激光复合焊工艺中,弧焊的主要作用是扩展熔宽,增加板材间的桥接能力,激光焊的作用是加深熔深,稳定焊接过程。本次介绍Al5754铝合金的一个激光-MIG复合焊案例,分析复合焊焊缝的特性及工艺注意事项。

—焊接设置——

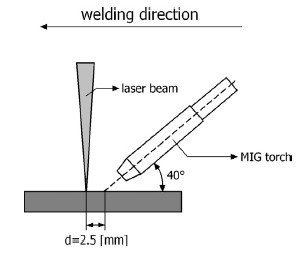

△激光束与MIG枪的位置示意图

焊接设置:

母材:Al5754 厚度3mm

保护气:Ar

激光器功率:4kw

焊接光斑大小:0.4mm

焊丝材料:ER5356

机器人焊接速度:3.5m/min

光丝间距:2.5mm

MIG焊枪角度:对地40°

焊接参数设计:

△3x3焊接参数矩阵

参数设计主要是激光功率和焊接电压的匹配,激光功率有三个水平(2500W,3000W,3500W)。电压三个水平(24.5V,26.5V,28V),弧焊焊机一般有专家数据库,所以只设置一个电压,其他参数如电流,送丝速度等会自动匹配。

——焊接结果——

焊缝尺寸

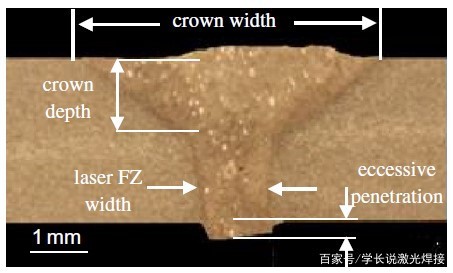

△焊接尺寸及尺寸定义图

由焊缝尺寸结果可以,激光功率为2500W时,S1,S2均没有背透,S3有背透是由于增加了MIG焊的电压及电流。Crown width可以看出是跟电压电流值成正比的关系,说明MIG焊的参数对焊缝宽度影响更为显著。

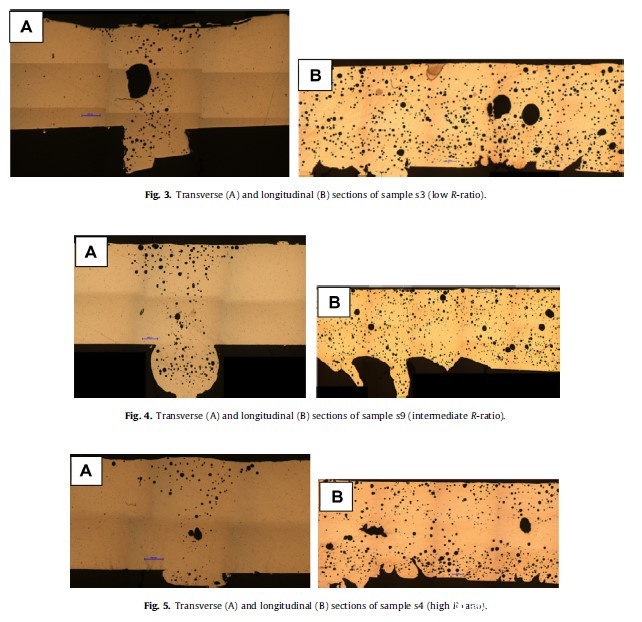

△气孔分布

9个样件里都含有了不少的气孔,结合相关的研究推测,大气孔生成的主要原因是焊接过程的不稳定,熔池里的气体未逃逸出去,造成不规则的大气孔。另外,由于5系金属有大量的Mg元素,Mg元素的蒸发也会使得熔池不稳定。提高激光-MIG焊能量的比率能够稳定电弧,使得熔池更加稳定降低大气孔形成的概率。

小气孔形成的原因主要是混入了氢元素及熔池不稳定,铝合金或空气中夹杂的水汽会使得熔池中的氢难逃出熔池。在焊前对铝合金做清洗处理能够显著降低小气孔生产的概率。

微观组织

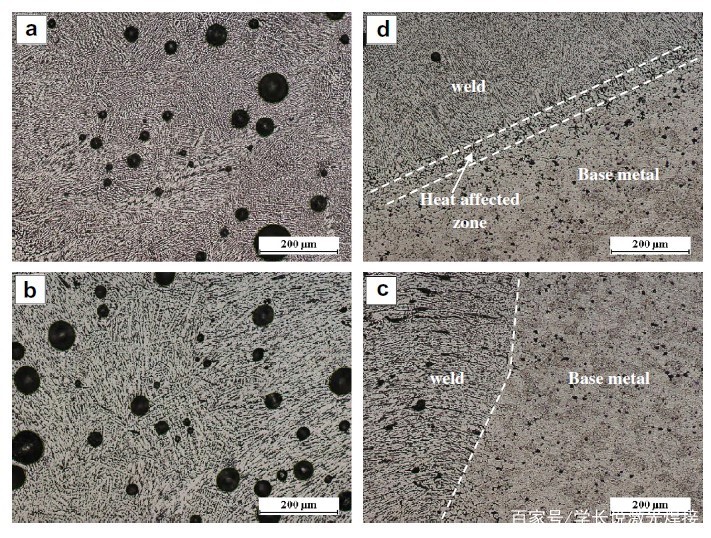

△微观组织图

通过观察微观组织结构,发现激光key-hole区域的组织比MIG焊区域的组织更加致密,因为激光熔池的冷却速度快于MIG焊熔池。

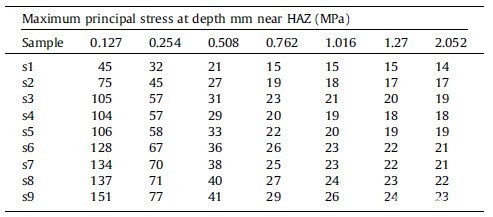

残余应力

△残余应力数值

通过统计数值能够很明显看出,随着熔深的增加,残余应力值是显著下降的,说明在MIG焊熔池区域残余应力较大,MIG焊对残余应力的影响显著,因此更低的电压和电流有助于降低焊缝的残余应力。

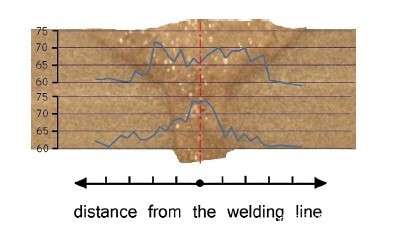

焊缝硬度

△硬度分布

从图上的曲线可以看出,MIG焊区域的硬度呈“双峰”状,这个区域的硬度大于母材的原因是由于焊丝材料的添加。激光key-hole区域硬度呈“尖峰状”,最高点的硬度比母材高20HV。

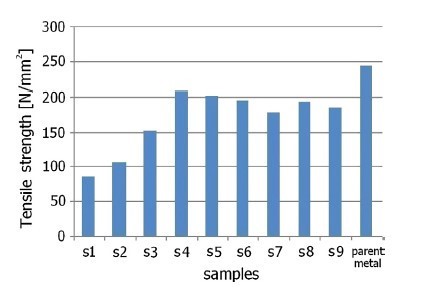

拉伸强度

△拉伸强度统计

从拉伸强度来看,S4组的拉伸强度能够达到母材的80%以上(210MPa),S1和S2组拉力强度低是由于未焊透且含有9个样件中最高的气孔率,导致整体的拉力强度下降。

——结论——

总体来说,所有样件焊缝的质量并不是很完美,但是通过一系列的测试研究,5系铝合金的复合焊焊缝的性能基本让读者有个全面的了解。可参考的结论如下:

1、激光-弧焊能量比率提高有利于焊缝的稳定;

2、避免气孔的方法需要注意控制氢的来源,提升电弧的稳定性;

3、弧焊区域的组织比激光keyhole区域更加粗糙;

4、弧焊的能量对焊缝组织的残余应力有显著的影响;

5、焊缝组织硬度的分布规律;

6、焊缝的拉伸强度可以达到母材的80%;

7、激光功率3000W,弧焊电压24.5V,电流114A是这次研究中较好的参数组,可以作为参考,但仍需要优化。